Задача

Создать информационную систему, в которой отражены процессы и состояние склада в режиме реального времени — с учетом параметров нескольких территориально распределенных складов с разными характеристиками: ангарного типа с одним обширным помещением, со множеством помещений в отдельных зданиях и склады для термолабильного товара с различными температурами и влажностью.

Основное требование заказчика — роботизация для рационального использования складского объема: чтобы персоналу не приходилось определять «на глаз», где разместить товар, долго искать нужную продукцию, а также исключить ситуации, когда мелкий товар занимает крупную ячейку, собирать максимум требующихся единиц из одного места, быстрее опустошать ячейки и минимизировать количество полупустующих.

Кроме того, требовалось реализовать возможность штучного учета. 1C ERP позволяла учитывать продукцию только до серии, но заказчику нужно было следить за конкретными SKU, чтобы знать, сколько сырья осталось в каждой отдельной таре, какой у нее был жизненный цикл, историю перемещений по складу, какая единица была пущена на производство готовой продукции, проходила ли контроль качества и т. д. Это позволяет не только получать продукцию, соответствующую требованиям GMP, но и обеспечивает максимальную прозрачность производства — в любой момент можно найти нужную запись по хранению и транспортировке товаров, результатам исследований, использованным реактивам, оборудовании.

Решение

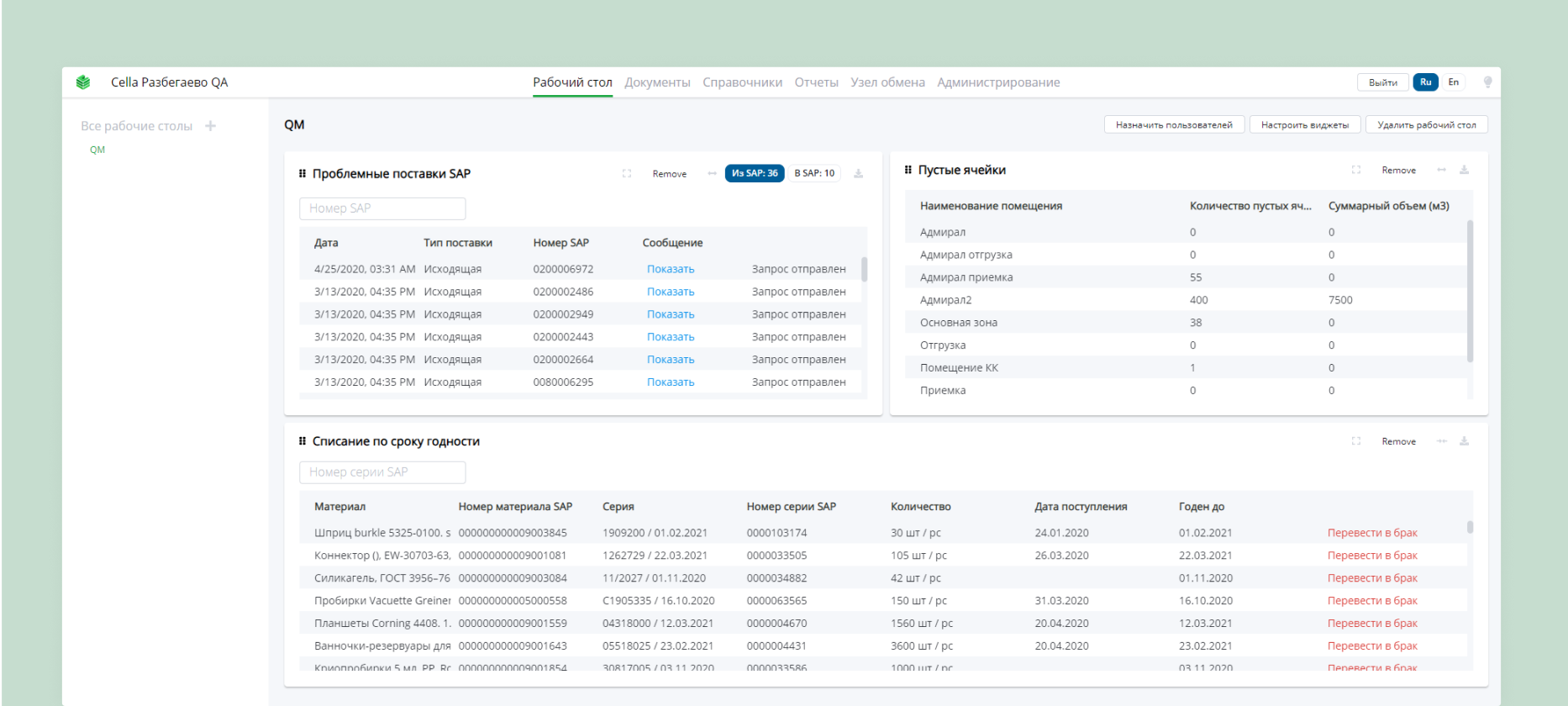

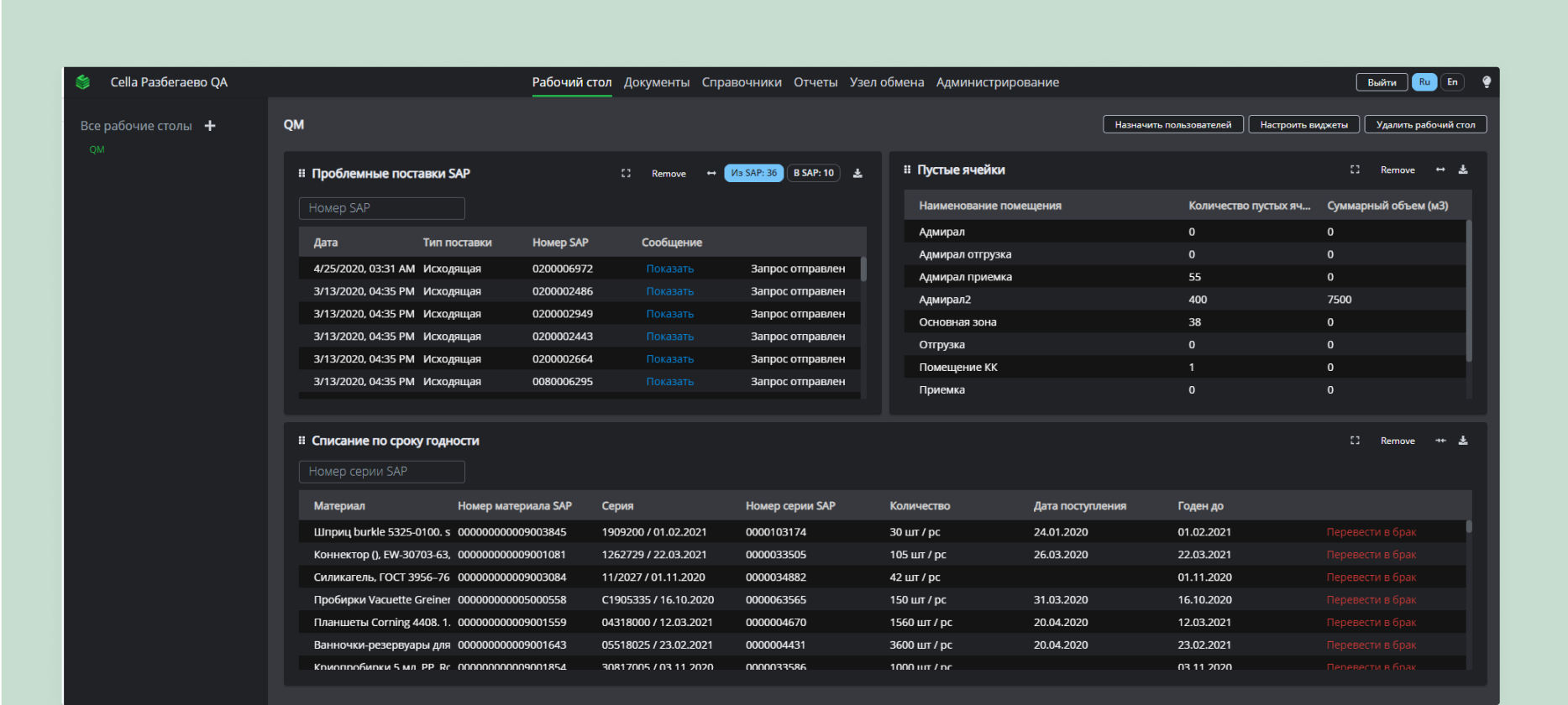

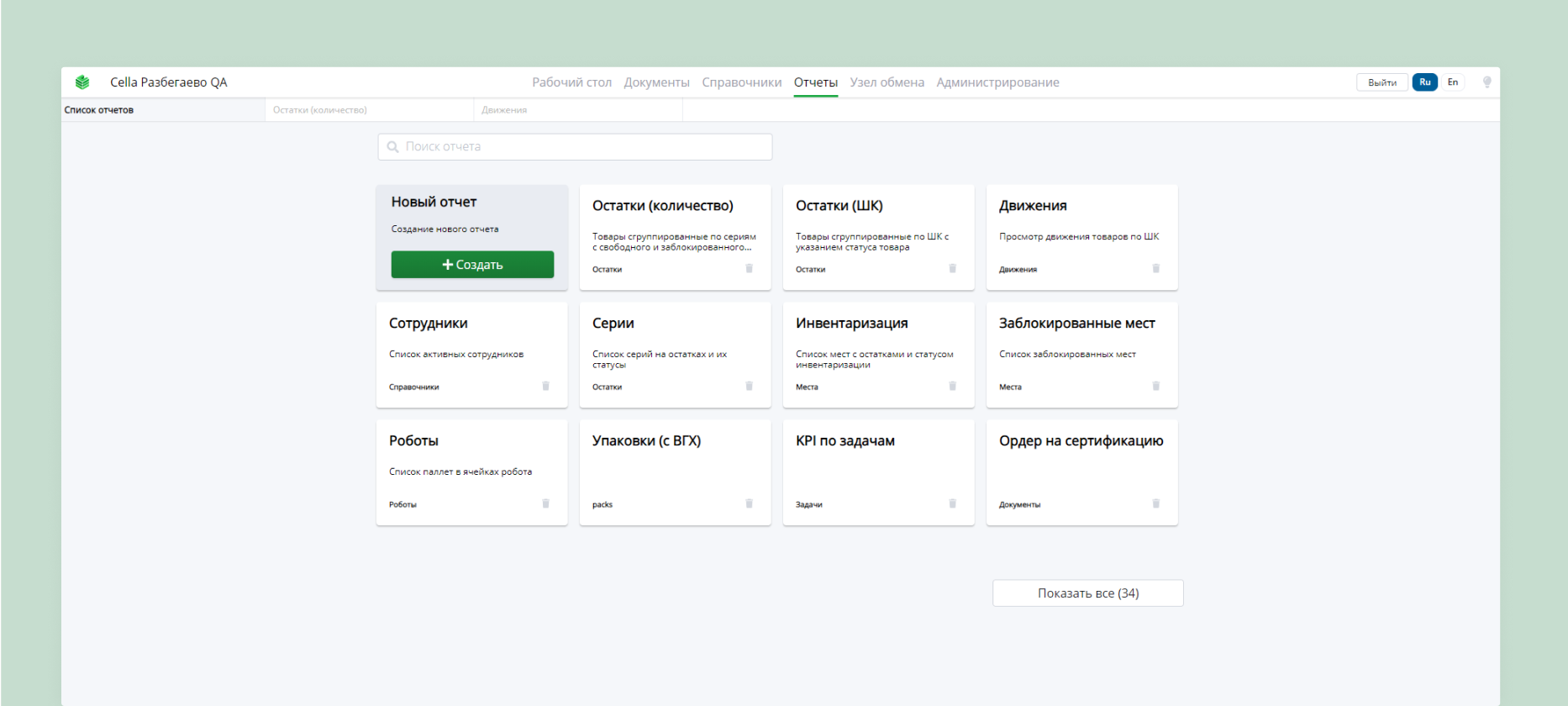

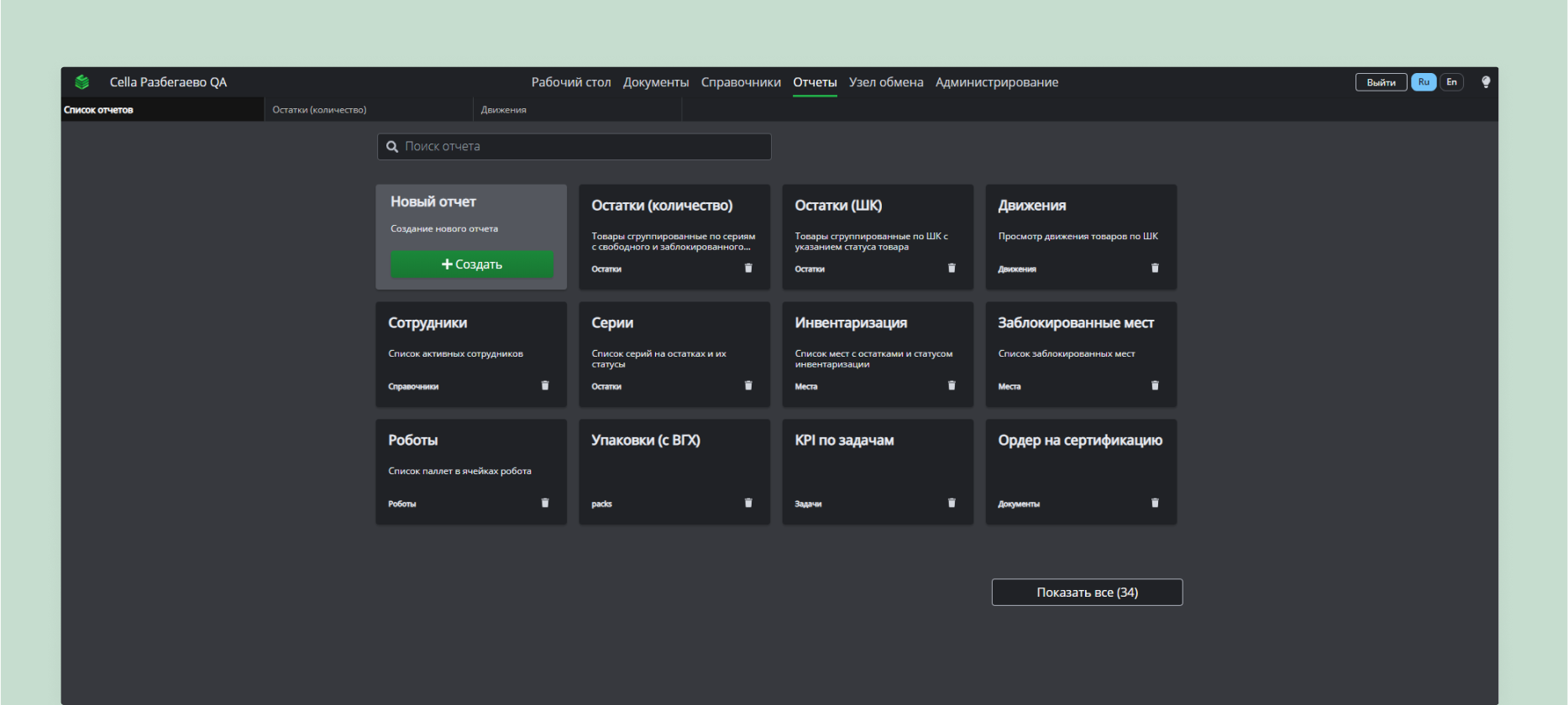

Команда "Программных технологий" разработала систему, которая включает в себя создание и отслеживание заданий для роботов, работу со справочниками, просмотр и редактирование документов учета движения продукции, базовых отчетов по остаткам, контролю качества и инвентаризации. Были автоматизированы такие процессы, как приемка, отгрузка, подбор, инвентаризация, внутренние перемещения товара, контроль качества и управление остатками (пересорт, корректировка).

Интеграции со сторонними ИТ-системами и складскими роботами

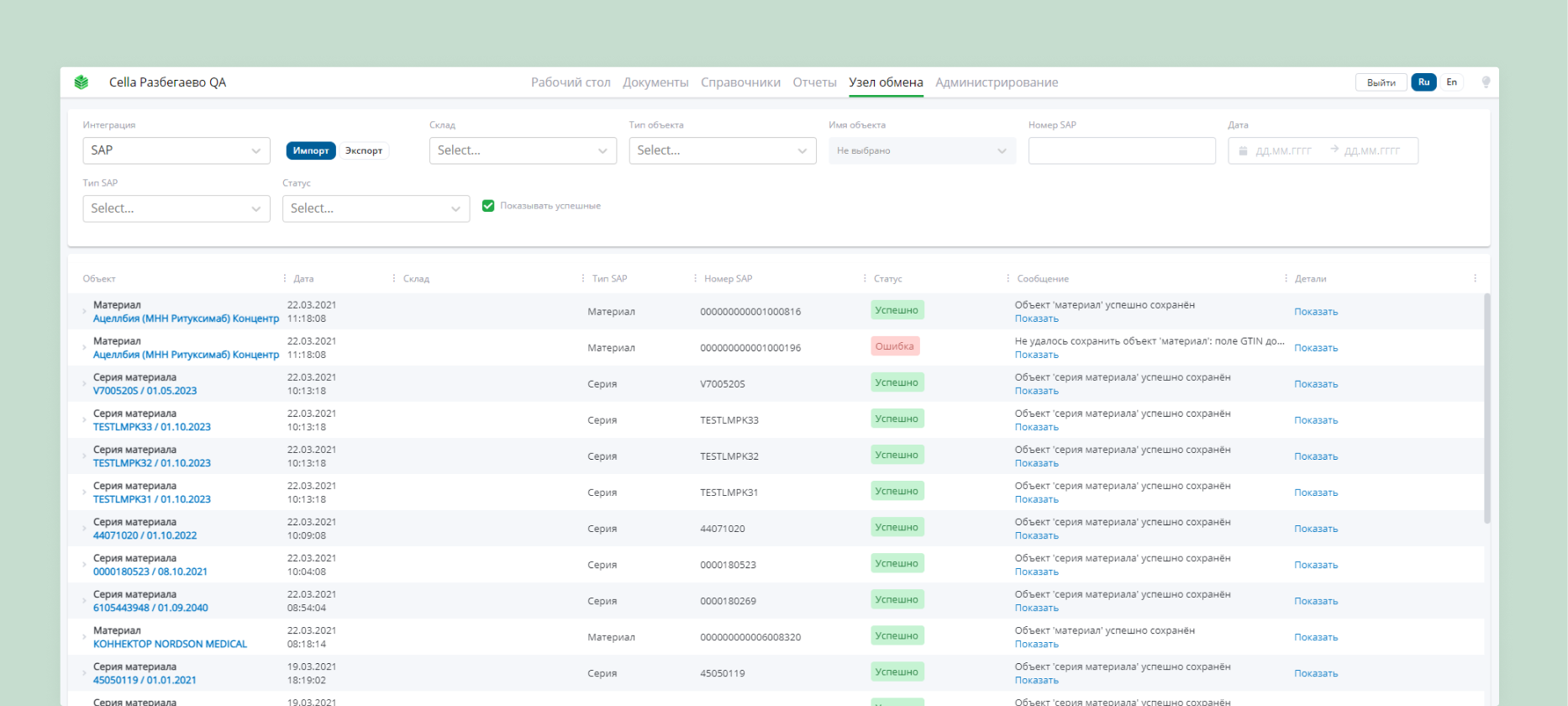

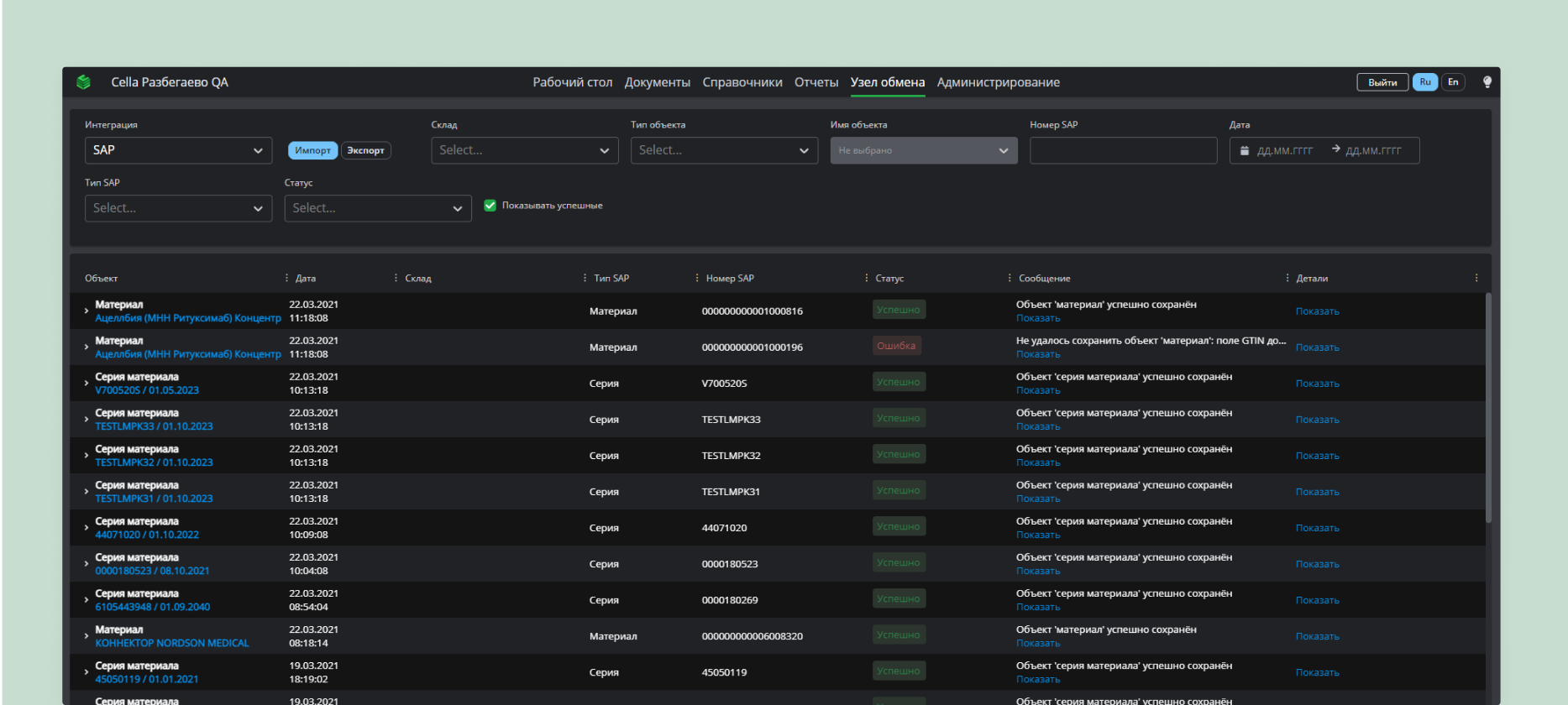

Сложность реализации добавляли интеграции одновременно с 1C ERP и SAP S/4HANA — платформами, из которых в WMS поступали распоряжения и справочная информация, но справочники этих систем не были унифицированы.

Кроме того, мы произвели интеграции с электронными весами для определения весогабаритных характеристик товара, принтерами этикеток и, используя систему SAP ATTP, осуществили одну из первых в России интеграций с МДЛП «Честный знак».

После сканирования штрихкода продукции на терминале сбора данных система выбирает нужную ячейку для хранения товара исходя из его весогабаритных характеристик, даёт задание мобильному складскому роботу по транспортировке товара до ячейки или обратно и сохраняет всю информацию о движении продукции.

Приемка, учет и оптимизация процесса хранения товара.

Оптимизация размещения и доступа к товару, исключающая человеческий фактор и обеспечивающая снижение пересортов и недостач за счет отражения в системе каждого перемещения товара.

Учет каждой единицы товара, чтобы отслеживать движение сырья, использующегося при производстве готовой продукции.

Международный стандарт требует, чтобы товары разных серий хранились в разных ячейках, независимо от весогабаритных характеристик, и WMS Cella обеспечивает соблюдение этого требования.

Развертывание и обслуживание WMS Cella — посильная задача для системного администратора. При этом возможности системы позволяют настраивать кастомный функционал для каждого склада — в зависимости от характеристик склада и продукции, которая там хранится: площадь, термолабильность, весогабаритные характеристики и прочее — без помощи разработчиков системы.

WMS разработана под рабочие процессы компании BIOCAD, уже знакомые сотрудникам склада, — им не нужно проходить специальное обучение для работы с системой.

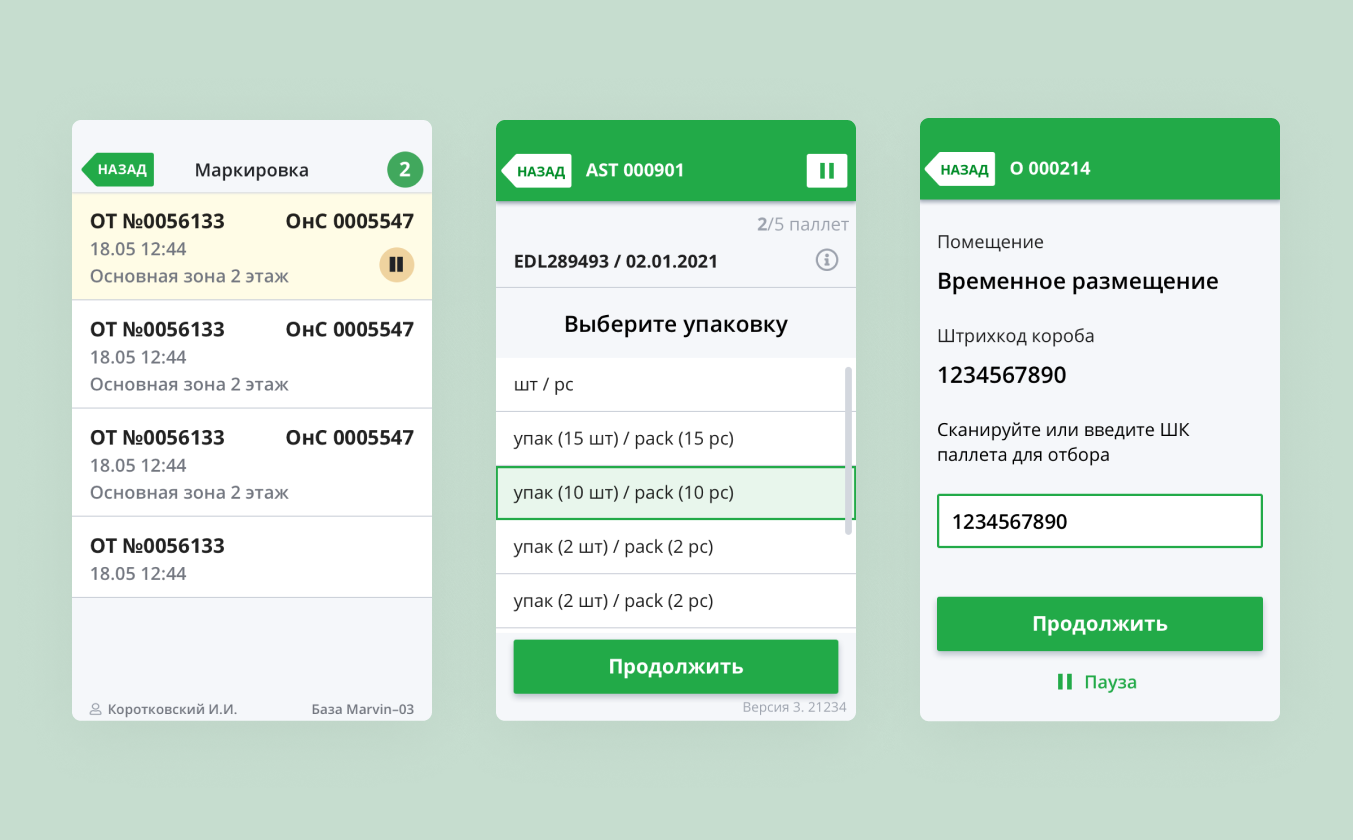

Основной функционал системы, который касается приема товара, отгрузки, внутренних перемещений, степени укомплектованности ячеек имеет отражение в мобильной версии, которая была создана для кладовщиков.

Система позволяет кладовщикам совершать только настроенные операции и не дает им возможности отклониться от надлежащих процессов.

- Через 9 месяцев после старта разработки систему запустили на первом складе.

- Роботизация склада позволила оптимально комплектовать сырье и продукцию, а также устранить ошибки кладовщика при их размещении на складе.

- Разработка системы на заказ позволила автоматизировать уникальные бизнес-процессы, не предусмотренные в популярных WMS и ERP.

- Разработка системы совпала с введением обязательной маркировки лекарственных препаратов — это позволило сразу произвести интеграцию с системами отчетности перед государственными контролирующими органами.